Fertigungslinien

Abfolge standardisierter Arbeitsstationen verbunden durch Fördertechnik

Verbindende Fördertechnik

Die Förder- oder Transfertechnik in Fertigungslinien sorgt dafür, dass Materialen und Bauteile taktsynchron oder asynchron zwischen den Stationen transferiert werden. Hier kann im Prinzip jede Technologie zum Einsatz kommen, wie Rollenbahnen, Power-and-Free, EHB oder FTS oder auch eine Kombination aus allem. WinMOD-SIMLINE bietet für jedes dieser Fördersysteme eine maßgeschneiderte Bibliothek aus 3D-Elementen und virtuellen Antrieben. Diese sind untereinander kombinierbar, so dass ein vollständiger virtueller Materialfluss simuliert werden kann.

Bauteile und Materialien werden direkt als CAD-Import integriert oder aus unseren 3D-Bauteilbibliotheken ausgewählt. Bei der Virtuellen Inbetriebnahme (VIBN) ist es dann möglich große Förderanlagen mit vielen Teilen in Echtzeit zu simulieren, um Taktzeit und Durchsatzberechnung sowie Line Balancing (Bottleneck Management) durchzuführen oder Pufferdimensionierung und Umrüstzeiten zu ermitteln.

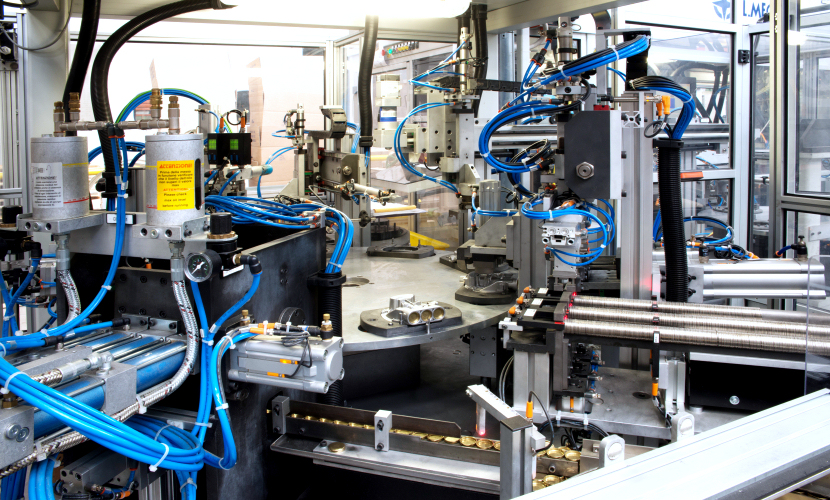

Montieren, Bearbeiten, Prüfen

In den Stationen laufen die eigentliche Montage-, Bearbeitungs- und Prüfprozesse ab. Oft kommt es vor, dass Station eigene Steuerungen besitzen und diese dann von ganz unterschiedlichen Herstellern stammen können. Flexibilität ist daher ein ganz entscheidendes Kriterium für ein VIBN System. Mit WinMOD können Sie gleichzeitig mehrere und verschiedene Steuerung über unterschiedliche Bussysteme einfach und performant an Ihr System koppeln.

Je nach gewünschter Simulationstiefe können die CAD-Daten der Stationen integriert werden, um Fertigungs- und Prüfprozesse in 3D in Echtzeit zu simuliert. Soll es eher um die Gesamtanlage gehen, bietet es sich dagegen an die Stationen als Black Box Einheiten zu erstellen, die nach einer definierten Bearbeitungszeit X, Bauteile vom Typ Z ausgeben. Dieses vereinfachte Verhalten kann in WinMOD-SIMLINE mit simuliert werden, das Einbinden einer Steuerung ist dann nicht notwendig.

Weitere Fabrikautomations-Lösungen

Sortier- und Kommissionier Anlagen für kleinteilige Güter wie Kartons, Kunststoffboxen oder sonstige Stückgüter. Der Transport erfolgt über klassische Rollenbahnen, Gurtförderbänder

sowie die hier typischen Kurvenrollenbahnen,

Gurtkurven und Staurollenförderer.

Dieser Technologiebereich umfasst Förderanlagen, die Paletten und Gitterboxen transportieren und sortieren. Die Förderelemente sind große Rollen- und Kettenförderer in Kombination mit Hub-, Dreh- und Verschiebetischen. Typisch sind hier auch Magazine für Leerpaletten.

Diese Systeme sind meist vollautomatische Hochregallager, die durch Regalbediengeräte bedient und über verteilte Automatisierungssysteme gesteuert werden. Über Lagerverwaltungssysteme werden die Aufträge zum Ein- und Auslagern generiert.

Automatisierte Systeme, die Teile von A nach B aufnehmen und mit definierter Orientierung wieder ablegen – typischerweise zum Bestücken, Sortieren, Kommissionieren oder Verpacken. Kernsysteme sind Industrieroboter (Delta, SCARA, 6 Achsen, kartesisch) oder Portalachse.

Robotik spielt eine zentrale Rolle in der modernen Fertigung, indem sie die Automatisierung von Produktionsprozessen ermöglicht und die Effizienz sowie Präzision steigert. Roboter werden in verschiedenen Bereichen eingesetzt, wie etwa beim Schweißen, Montieren, Lackieren oder Verpacken von Produkten.

Fertigungslinien bündeln Prozesse, Materialfluss und Steuerungen zu einem takt- und qualitätsgesicherten Produktionssystem. Sie bestehen aus Kombinationen von Montage-, Bearbeitungs- und Prüfstationen. Dazu kommen Transfertechnik, Puffer und oft auch ein hochspezialisiertes Automatisierungssystem.

Elektrohängebahnen werden als verbindende Fördertechnik über große Distanzen eingesetzt. Die Hängewagen fahren mit integrierten elektrischen Antrieben und Steuerungen vollautomatisch und werden meist über ein zentrales Leitsystem geroutet.

Diese kettengetriebene Hänge- oder Bodenfördertechnik wird durch kontinuierlich laufende Power Stränge (Ketten) angetrieben. Über Kettenmitnehmer („Dogs“) werden Transportwagen einkuppelt, transportiert, an Stopper auskuppelt und gepuffert.

Automatisierte selbst fahrende Fahrzeuge als verbindende Materialflusslösung. Das Fahren erfolgt entweder komplett schienenfrei über definierte Spuren oder Marker (AGV) oder über das freie Navigieren mit automat. dynamischen Ausweichen von Hindernissen (AMR).

Ingenieurdisziplin zur Entwicklung, Fertigung und Instandhaltung von Maschinen, Anlagen und Produktionssystemen. Typische Anwendungen sind Werkzeugmaschinen, Handhabungstechnik, Fahrzeug /Luftfahrt, Verpackungs- und Montageanlagen.